1. 서론

지역난방이란 사람들이 이용하는 건물에 열생산시설을 따로 설치하지 않고, 열 병합 발전소, 배열 회수 보일러, 첨두부하 보일러와 같은 친환경적이고 경제적인 대규모 열생산 시설을 이용하여 전기를 생산하고 일괄적으로 온수를 공급하는 시스템을 말한다 [1]. 전기 및 온수와 같은 에너지 수요는 지역, 계절, 시간 등에 따라 큰 폭으로 달라질 수 있기 때문에 지역난방 시스템은 기저부하(base load)를 담당하는 보일러와 첨두부하 (peak load)를 담당하는 보일러로 구분하여 에너지를 탄력적으로 공급하게 된다. 일반적으로 첨두부하 보일러는 기저부하 보일러에 비해 가동과 휴지가 불규칙적으로 운영된다. 일일기동정지 (daily start and stop, DSS)라고 불리는 이러한 운영방식은 재료의 수명에 악영향을 끼칠 수 있어 지속적인 연구가 요구된다.

본 논문에서 연구한 첨두부하보일러(Peak Load Boiler, PLB)는액화천연가스의 연소를 통해 고온의 가스를 발생시키고, 이 가스는 연관다발로 구성된 대류부를 지나면서 열을 전달한다. 연관은 상하부 경판 (tube sheet)에 일정한 간격을 두고 용접되어 수직하게 고정되어 있고, 연관 외부에는 보일러 수가 순환하게 된다. 연관 내부에는 연소가스의 난류발생을 위한 나선형 터뷸레이터가 삽입되어있으며, 이는 연소가스에 대한 와류를 형성시킴으로써 첨두부하 보일러의 열교환 효율을 높이는 역할을 하게 된다 [2]. 연관을 사이에 두고 발생되는 열전달은 고온의 보일러수를 만들고, 보일러수는 난방수로써 수요에 따라 탄력적으로 지역에 공급되는데, 보일러수와 난방수가 구분되지 않는 이러한 특징은 보일러 관리에 필수적인 수처리를 어렵게 만들어 재료의 수명에 악영향을 줄 수 있다.

본래대로라면 보일러 내의 연소가스와 보일러수는 연관을 사이에 두고 직접적으로 만나는 일은 발생해서는 안된다. 하지만, 전술한 불규칙적인 일일기동정지 및 보일러수와 난방수가 분리되지 않는 시설 특성은 부식 및 피로에 취약한 환경을 조성하여, 천공 혹은 균열을 발생시켜 보일러수의 누수를 일으켰다고 최근 보고되었다. 또한 누수된 보일러수 주변의 연관 다발에서 2차 누수가 발생하였기에 그 원인에 대한 연구가 필요하다. 따라서 본 연구에서는 지역난방 시스템 내 첨두부하보일러의 대류부 파손에 대한 원인 분석을 진행하였다. 기발생한 파손으로 인해 연쇄적으로 진행되는 파손 원인을 Internal Rotary Inspection System (IRIS) 측정 및 부식생성물에 대한 분석을 통해 역추적하여 파손 원인에 대한 기초 연구를 수행하였고, 얻어진 결과를 통해 지속적인 운영을 할 수 있는 해결방안을 제시하였다.

2. 연구방법

2.1 Internal Rotary Inspection System (IRIS) 측정

IRIS 측정은 초음파 장비를 사용하여 배관의 내외면 상태를 확인하는 비접촉식 초음파 두께 측정법의 하나이다. 수침 집속 초음파 탐촉자가 사용되는 검사방법으로 탐촉자 앞에 45°각도로 회전하는 거울이 부착된 터빈이 연속적으로 주입되는 물의 압력에 의해 회전하며, 거울을 통해 초음파가 배관 벽을 통과하여 얻은 신호를 이용하여 배관에서 발생할 수 있는 부식 및 침식 등 각종 결함을 화면상으로 파악하여 튜브의 상태와 잔여수명을 판단한다. 이 때 물이 초음파의 매질 역할을 함으로써 배관 부식의 형태, 깊이, 위치를 파악할 수 있다.

본 연구에서 검사한 첨두부하보일러 구조를 Fig. 1a에 나타내었다. 대류부는 수직한 연관 다발이 상하부 경판에 용접되어 있는 형태이다 (Fig. 1b). 검사를 위해 터뷸레이터를 제거한 후, water jet을 이용하여 청관이 실시되었다. 부득이하게도 제거가 불가능한 터뷸레이터가 존재하였기 때문에, IRIS 검사는 터뷸레이터 제거 후 진행한 6 m 검사와 터뷸레이터 영역을 제외한 4 m 검사로 구분된다. 또한 부식의 정도 및 누수의 기발생 위치가 3시 방향에 집중되어 있었기 때문에 검사 또한 이 부분을 중점적으로 실시하였다.

Fig. 1 (a) Schematics of peak load boiler and (b) lower end plate of convection part.

2.2 부식 생성물 분석

부식 생성물의 분석은 연관 내부에 삽입된 터뷸레이터 고품을 사용하였다. 터뷸레이터 고품은 IRIS 검사를 위한 청관작업 이전에 확보되었다. 극심한 부식이 진행되어 두꺼운 부식생성물이 존재했고, 대류부의 방향에 따라 부식 정도 차이가 존재했다. Scanning electron microscope (SEM, LYRA3 XMU)을 이용하여 표면 형태 및 미세조직의 차이를 분석하였고, 산화물 분석에는 X-ray diffraction (XRD, Rigaku D/MAX-2500)과 Energy dispersive spectroscopy (EDS)를 사용하였다. 추가적으로 이슬점 부식 (Dew point corrosion)을 확인하기 위해 부식생성물을 순수에 용해시켜 Inductively coupled plasma (ICP) 분석도 활용하였다.

3. 연구결과 및 고찰

3.1 부식 경향 분석

PLB 1호기의 경우, 청관된 213개의 연관들의 두께가 IRIS 검사를 통해 측정되었다. 터뷸레이터 제거가 불가능했던 90개의 연관들은 하부경판으로부터 4 m 측정을 하였고, 터뷸레이터 제거가 가능했던 123개의 연관들에 대해서는 하부경판으로부터 6 m 측정을 하였다. 검사 위치와 결과는 Fig. 2와 Table 1에 나타내었다. 검사 결과는 가장 심각한 감육을 기준으로 배관의 상태를 정의한 것이다. 검사는 부식 양상이 심각한 3시 방향에서 집중적으로 이루어졌다. 3시 방향의 터뷸레이터 대다수가 강한 고착성 스케일이 형성되어 있었고, 심각한 감육으로 인한 파손 및 변형이 관찰되었다. 일부 위치에서는 터뷸레이터 제거 및 청관 과정에서 고착성 스케일의 탈락으로 인하여 누수가 발생하였다. 4 m 검사와 6 m 검사 결과를 비교함으로써 상대적으로 더 심각한 감육이 터뷸레이터 위치에서 발생됨을 알 수 있었다.

Fig. 2 IRIS inspection results of PLB No.1.

Table 1 The degree of wall thinning in PLB No.1

PLB 2호기의 경우, 청관된 201개의 연관들의 두께가 IRIS 검사를 통해 측정되었다. 터뷸레이터 제거가 불가능했던 151 개의 연관들은 하부경판으로부터 4 m 측정되었고, 터뷸레이터 제거가 가능했던 50 개의 연관들에 대해서는 하부경판으로부터 6 m 측정이 되었다. 검사 위치와 결과는 Fig. 3과 Table 2에 나타내었다. 부식양상은 1호기와 거의 동일하지만, 상대적으로 더 적은 6 m 검사가 실시되었음에도 더 심각한 감육이 발생했음을 알 수 있었다. 이는 기발생한 누수 위치인 관막음부(plugged)의 수를 통해 한 번 더 확인 할 수 있다.

Fig. 3 IRIS inspection results of PLB No.2.

Table 2 The degree of wall thinning in PLB No.2

1, 2호기 공통적으로 6 m 검사에서 더 심각한 감육을 확인할 수 있었고, 4 m 검사에서는 상대적으로 미미한 감육 결과를 확인할 수 있었다. 이는 6 m 검사가 터뷸레이터 주변부 부식을 대표하고, 4 m 검사가 연관의 용접선 부식을 대표하기 때문이다. IRIS 검사 결과(Figs. 4, 5)를 보면 전형적인 용접선 부식과 공식 부식의 형태를 보여준다. Fig. 4의 붉게 표시된 부분은 용접선 감육이 발생한 부위로 축 방향으로 감육이 존재하고 있음을 확인시켜준다. 용접선 부식이 곡선을 그리고 있는 이유는 검사에 사용된 프로브의 회전에 의한 나선형 이동 때문이다. Fig. 5는 공식 부식을 보여주고 있으며, 그림 우측의 검사 윤곽을 통해서 내면에서 공식이 발생함을 알 수 있다. IRIS 검사에서 확인 가능한 부식 양상은 모두 연관 내면에서 시작되었으며, 연관의 용접선에서 발생하는 부식보다 터뷸레이터 주변부에서 발생하는 부식의 깊이가 더 심각함을 보여주었다. 대류부의 연관들은 실제 운영조건을 고려하였을 때 충분한 여유 두께로 설계되었기 때문에 용접선에서 발생하는 감육에도 불구하고 충분한 두께가 남아있음을 ASME code [3]를 통해 확인하였다.

Fig. 4 (a) Seam line thinning of flue tube on IRIS inspection and (b) seam line of flue tube.

Fig. 5 Pitting corrosion points on IRIS inspection.

3.2 부식 생성물 분석

IRIS 검사를 통해 주된 파손원인이 터뷸레이터 주변 위치로 확인되었다. 부식 경향성을 찾기 위해 다양한 위치의 터뷸레이터 단면 사진을 관찰하였다. Fig. 6는 터뷸레이터의 단면을 주사전자현미경을 통해 확인한 것으로 연관과의 접촉 방향과 무관하게 심각한 부식이 발생해 있음을 확인할 수 있다. 발생된 산화물은 다공성으로, 이는 저합금강에서 흔히 나타나는 형태의 철계 산화물의 특징이다. Fig. 6a와 b를 보면 Area 1과 Area 2 사이에 계면이 존재함을 알 수 있다. 기지와 접합해 있는 Area 1은 비교적 더 치밀한 형태로, Area 2는 더 크고 많은 다공성을 보여준다. 두 영역의 조성을 EDS를 통해 확인한 결과를 Table 3에 표기하였다. Area 1과 Area 2는 형태학적으로 다를 뿐만 아니라, 조성도 다름을 알 수 있다. 특정하기는 어렵지만 터뷸레이터는 두 단계의 서로 다른 환경을 거쳐 산화되었다고 짐작할 수 있다. Area 1 의 경우 PLB의 정상 운영 중 발생한 스케일이고, Area 2 는 보일러의 환경이 변화하면서 생성된 스케일이라고 생각할 수 있다. 일반적인 보일러 시설에서 저탄소강으로 만들어진 관은 알칼리 분위기에서 보일러수와 만나 마그네타이트를 형성하여 강의 부식을 억제하게 된다. 하지만 응력의 발생이나 이온 농도 혹은 pH 유지 소홀로 산화막이 손상되면 이후에 생성되는 산화막은 밀도가 낮은 다공성 형태가 되어 보호막으로서의 역할을 하지 못하게 된다. 이런 조건에서는 bare metal의 일부가 노출되어 small anode/large cathode 환경이 형성되어 부식이 더욱 가속화 될 수 있다 [4,5].

Fig. 6 SEM images of the cross-sectional view of turbulator.

Table 3 The chemical compositions of area 1 and area 2

터뷸레이터 산화물 1 g을 증류수 100 ml에 용해시켜 pH를 측정해본 결과 pH 4.3을 나타내었다. 시판되는 FeO, Fe2O3, Fe3O4분말을 이용하여 동일 조건으로 비교 분석하였을 때, 약간의 pH 감소를 확인할 수 있지만, 터뷸레이터 산화물 만큼 감소되지 않았다. 추가적으로 증류수의 pH 감소요인을 찾기 위해 ICP 측정을 하였고, 결과를 Table 4에 나타내었다. 용액에는 NO3-및 높은 수준의 SO42-가 존재하는데, Huijbregts et al. 연구에 따르면 H2O, SO3, NOX, HCl 등을 포함한 연소 가스는 부식 파손을 일으킬 수 있고, 부식 파손은 전면 부식, 공식, 응력부식균열 등의 형태를 지녀 누수를 일으킬 수 있다고 보고하였다 [6]. 일반적으로 연료에 포함된 황 성분은 대부분 SO2와 약간의 SO3의 연소 생성물로 변환되는데, 이 가운데 SO3는 보일러 내부의 수분과 반응하여 황산을 생성하고, 노점(이슬점) 이하에서 이온화 되어 부식을 유발시킨다. 시간이 지남에 따라 이슬점 부식은 터뷸레이터 주변에서 심각한 부식을 야기하고 이는 새로운 누수로 발전하여 범위를 넓여간다. 또한 노점부식은 시간이 경과함에 따라서 초기 생성 온도보다 낮은 온도에서도 응축이 가능한 특징이 있다. 노점 이하의 온도에서 기체가 응축되면, 이후 낮아진 표면 온도가 구동력으로 작용하기 때문이다. 이후 노점 부식은 습식 부식의 메커니즘으로 이어진다 [7].

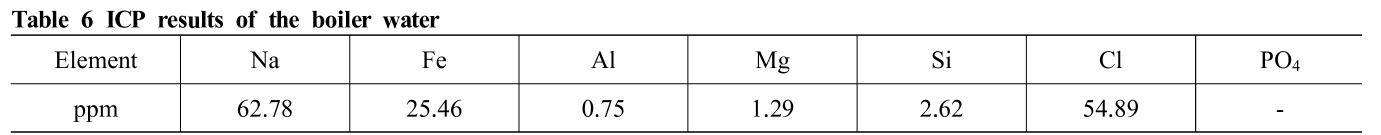

Table 4 ICP results of the oxide powder in the turbulator

대류부 하부경판의 표면 산화물을 XRD, EDS를 통해 분석한 결과를 Fig. 7와 Table 5에 나타내었다. 황과 염소가 나타나고, 질소와 나트륨이 대량 검출되었다. XRD를 통해 산화물 대부분이 NaCl임이 확인되었고, 일부 Na계열의 황산화물과 질소산화물도 같이 확인되었다. Na는 보일러수로부터 나온 것으로 Table 6에서 확인할 수 있는데, 이는 과거 보일러수에 용해되어 있는 과다한 철 이온 제거를 위해 염화나트륨을 이용하여 수처리를 하였기 때문이며, 하부경판에 Na계 화합물들은 수처리 기간 동안 누수가 발생하여 축적된 것으로 생각된다.

Fig. 7 XRD pattern of oxide powder in the lower end plate of the convection part.

Table 5 EDS results of the oxide powder of the lower end plate

Table 6 ICP results of the boiler water

4. 결론

4. 결론

IRIS 초음파 검사 결과, 상대적으로 심각하게 감육된 연관은 대부분 3시 방향에 집중되어 있으며, 주로 터뷸레이터가 존재하는 부근에서 가장 심각한 부식을 보였다. 운영 중인 보일러수를 검사한 결과, 높은 수준의 Na, Cl을 포함하고 있었고, 누수된 보일러수는 대류부 인근에서 Na계 화합물을 형성하여 경판 및 연관의 부식에 악영향을 주고 있었다. 터뷸레이터의 산화막을 분석한 결과 pH를 떨어뜨리는 강한 산성 물질이 관찰되었으며, 이는 과거 발생한 누수와 연소가스와의 혼합물이 터뷸레이터와 연관이 맞닿은 부분에서 이슬점 부식을 일으켜 새로운 누수를 발전시켜며 2차 부식 파괴를 일으킨 것으로 생각된다. 따라서 정기적인 터뷸레이터 상태 검사와 함께 청관을 실시하여 부식성 물질을 충분히 제거하여야 하고, 과거 발생한 누수로 인해 축적된 Na계 화합물들의 제거가 반드시 필요할 것으로 생각된다.

감사의 글

This work was supported by research fund of Chungnam National University.

References

- M. Hong, H. Chae, Y. Kim, M. J. Song, and J. Cho, Koean J. Mater. Res., 29, 11 (2019). https://doi.org/10.3740/MRSK.2019.29.1.11

- Y. Shoji and K. Sato, Heat Transfer-Asian Research, 32, 99 (2003). https://doi.org/10.1002/htj.10072

- ASME, Boiler & Pressure Vessel Code I Part PWT Requirements for Water Tube Boilers. pp. 119 - 121 (2007).

- F. D. Fatah, A. Mostafaei, R. H. Taghani, and F. Nasirpouri, Eng. Fail. Anal., 28, 69 (2013). https://doi.org/10.1016/j.engfailanal.2012.09.010

- D. Yang, Ph. D. Thesis, pp. 172 - 174, Georgia Institute of Technology, Atlanta (2008).

- W. M. M. Huijbregts and R. G. I. Leferink, Anti-Corros. Method. M., 51, 173 (2004). https://doi.org/10.1108/00035590410533129

- U. Kivisakk, Corros. Sci., 45, 485 (2003). https://doi.org/10.1016/S0010-938X(02)00142-7

Cited by

- 지역난방 냉각수 배관의 용접부 파손 분석 vol.19, pp.6, 2019, https://doi.org/10.14773/cst.2020.19.6.296